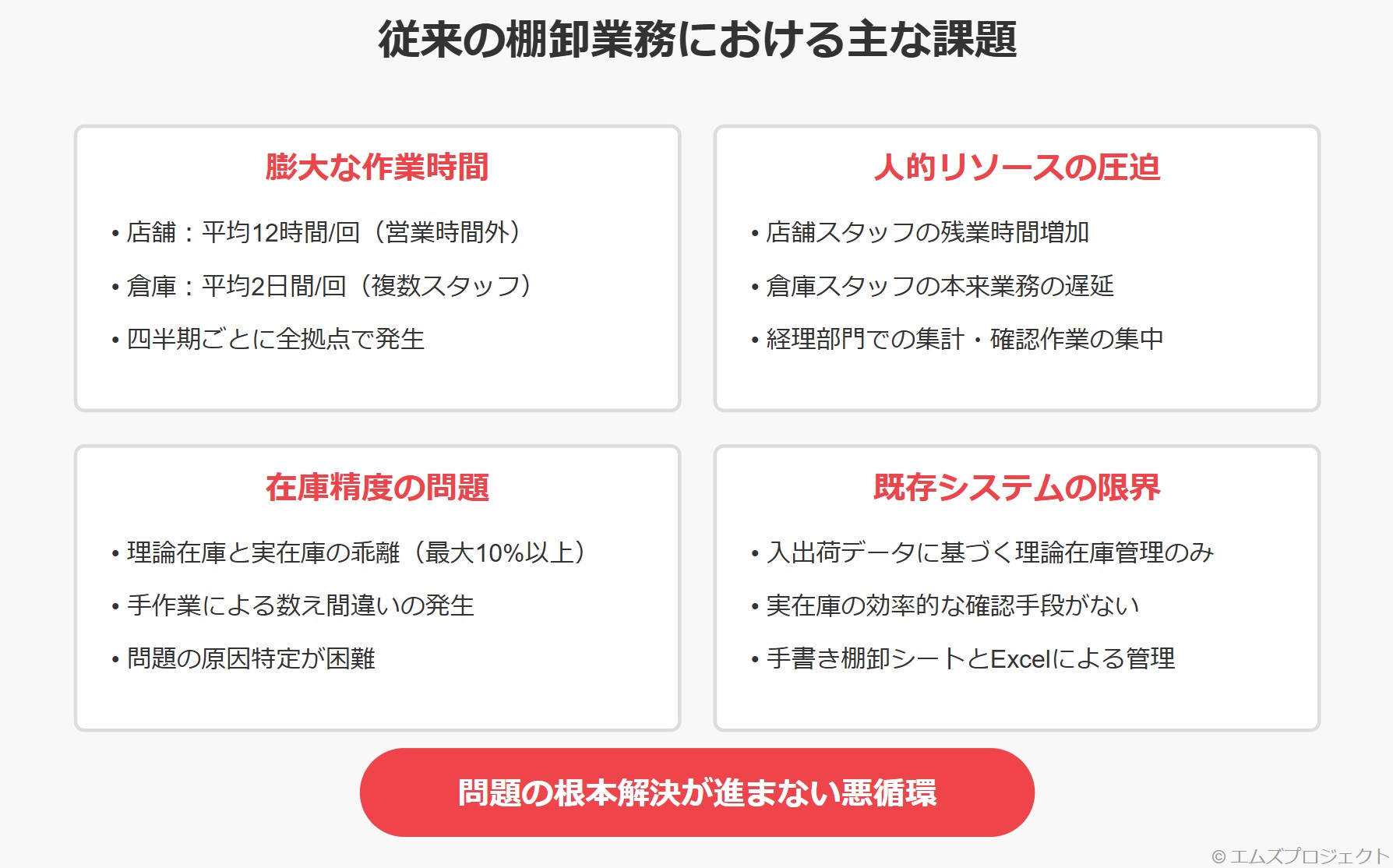

棚卸業務の大きな負担

- 膨大な作業時間

- 店舗での棚卸: 平均12時間(営業時間外での作業)

- 倉庫での棚卸: 平均2日間(専任スタッフ複数名が対応)

- 四半期ごとに全拠点で発生する大きな業務負荷

- 人的リソースの圧迫

- 店舗スタッフの残業時間増加

- 倉庫スタッフの本来業務(入出荷)の遅延

- 経理部門での集計・確認作業の集中

在庫精度の問題

- 理論在庫と実在庫の乖離

- 一部店舗では10%以上の誤差が発生

- 倉庫においても数千点規模での不一致

- 手作業による数え間違い

- 深夜・長時間作業によるミスの発生

- 商品の見落としや重複カウント

- 原因特定の困難さ

- 紛失、盗難、誤出荷、計上ミスなど原因の切り分けが困難

- 問題の根本解決が進まない悪循環

システム面の課題

- 既存在庫管理システムの限界

- 入出荷データに基づく理論在庫管理のみ

- 実在庫の効率的な確認手段がない

- 手書き棚卸シートとExcelによる非効率な管理